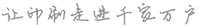

不只是“一等奖”开拓在于自强

时间:2023-12-03 22:14:34 来源:爱游戏电竞竞猜 点击:次

近日,公司与宝钢、上海大学、上海交通大学、宁波合力模具科技股份有限公司四家单位联合开发的科研项目《汽车用热冲压材料与零件关键技术与产业化应用》荣获“2020年冶金科技奖一等奖”。该项研发成果的取得,标志着上汽通用五菱率先在国内汽车安全领域取得突破性进展,成功研发出强度高达1500MPa以上热成型超高强钢技术,打破了国外技术壁垒,成为首家掌握和产业化应用世界超高强度零部件核心技术的民族汽车企业。

万丈高楼起于平地,公司热成型超强钢技术取得今日之成就,亦绝非一日之功。近日,我们有幸请到公司热冲压技术项目主要负责人,带我们大家一起回溯热冲压成型科研项目之初,看见科研项目自强之路。

当时(2013年),国内尚处于热冲压成型技术的引入期,产线和核心技术被少数国外公司垄断,公开报道的研究成果很少,关键装备和核心技术更是一片空白。零件仿真没有专用软件,国内没有一点一个企业掌握热冲压核心技术和热冲压模具的设计开发能力,模具完全依靠进口,开发周期长,模具价格高,模具寿命短,生产节拍慢。高昂的热冲压件引入成本,极大地限制了企业在产品上的规模化应用。谈及项目之初,材料专家及项目专家万永红说道。

车身集成工程师以及项目执行人朱灯宏表示,公司一向注重多方的技术合作,面对国内热冲压成型技术的困局,公司迅速集合优势资源,联合宝钢、上海大学、上海交通大学、宁波合力模具于2013年底启动热冲压技术合作研究,一起联合攻克热冲压成型的技术难关。

上汽通用五菱、宝钢、上海大学、上海交通大学、宁波合力模具五家单位启动热冲压技术合作研究

公司和宝钢签署战略合作协议,成立了“上汽通用五菱-宝钢百万平台联合工作室”

在科研项目的产学研结合方面,万有经验的人指出,在五家单位产学研结合的联合研究项目中,公司作为最终的产品应用方,很好地发挥着从理论技术到产品应用的驱动作用,使得项目研究方向更加明确,技术探讨研究更容易在实际的产品应用中得以实施验证,在研究成果落地、零件设计优化、研究目标和研究决策上,促使各方积极合作完成研究目标。

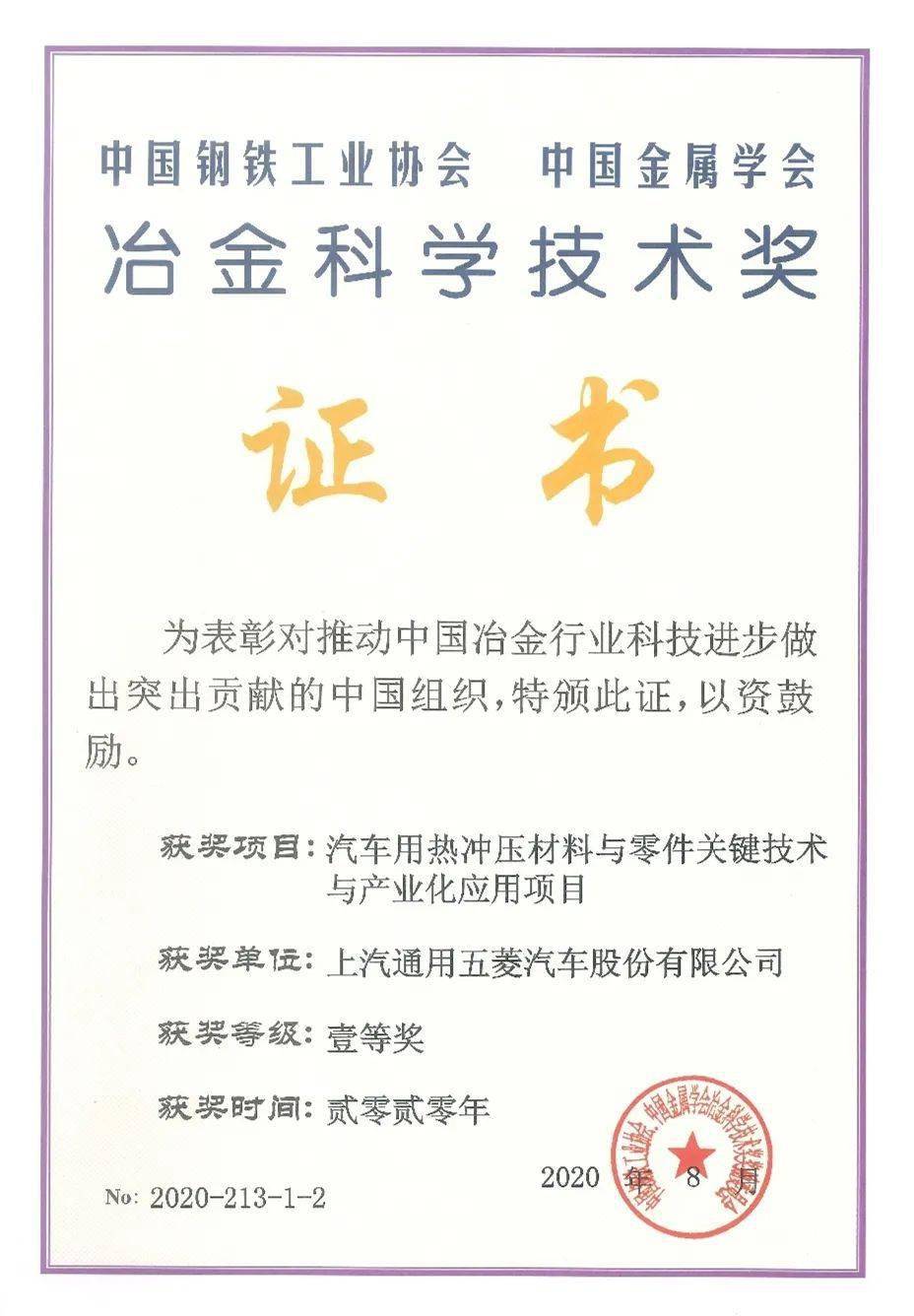

谈及项目取得的很明显的成效,工程师朱灯宏自豪地分享到,在各合作单位持续数年的努力之下,项目成功开发出材料-零件-模具三位一体的系列低成本热冲压工艺,通过热成型材料、模具材料、模具设计等方面的诸多研究,提升生产节拍、降低模具成本,提高模具寿命以及采用冷切、热切技术来取代激光切边,一切努力的核心目标最终都归结于降低超高强钢车身的制造成本,为公司产品扩大应用创造条件,在保持车身轻量化的同时,更逐步提升车身的碰撞安全性能。

此外,通过改项目和宝钢等多方单位的研究合作,公司和宝钢构建了更加紧密的合作伙伴关系,促成了更多双方互惠互利的合作项目落成。例如,工艺设备技术领先的宝钢热成型公司已落户柳州,实现生产供货本地化,大幅度降低了公司车型应用热成型零件的成本,为公司更多产品的应用推广铺平了道路,秉承着“成本领先,与众不同”的理念,让更安全、更舒适、更高质量的乘用化产品在未来成为现实。

站在整个汽车行业来看,万专家这样认为,面对2013年热冲压成型领域“国内刚起步,国外买不到”的困局,公司联合宝钢等多方单位自主出击、联合研发,成功打破国外技术壁垒,实现自主掌握核心技术。技术开拓者的出现,带动了国内热成型产业技术的发展,为中国汽车行业应用更多的热成型零件创造了条件,从而使安全与轻量化这两个目标一起实现。

作为一名工程师,用户和市场的需求驱使着我们步步向前,我希望能在日后的工作中,不断实现技术应用的优化,完成项目提出的成本和质量目标,合理应用更多的新材料、新技术,解决设计开发中遇到的各种问题。

从1994年进入公司以来,见证公司由一个年产两、三万台微型汽车、产品单一的微型汽车生产企业,发展成年产两百多万台车,进军国际市场,多品牌的汽车公司,二十几年里,公司一直都在走一条开拓之路,希望在退休之日,能见到一个国内领先,并在国际化开拓中大获成功的上汽通用五菱。

声明:本文由入驻搜狐公众平台的作者撰写,除搜狐官方账号外,观点仅代表作者本人,不代表搜狐立场。